Proceso de Fabricacion del Cemento Portland Clinker: Propiedades

Proceso de Fabricación del Cemento Portland: Propiedades y Características

Temas Tratados:

1-Historia

2-El Cemento Común

3-Composición Química

4-Proceso de Fabricación

5-El Clinker

6-Propiedades

7-El Supercemento

8-El Agua en el Cemento

El propósito de un cemento es ligar entre sí superficies o formar una masa monolítica con partículas pequeñas como las de arena o grava.

Aunque el cemento portland es sólo uno de las muchas clases de cemento que se conocen, es el más importante para la construcción debido a su resistencia y durabilidad.

Se lo emplea fundamentalmente en hormigones y morteros, debiendo su nombre, "Portland", a su descubridor, un albañil del siglo pasado llamado José Aspdin, quien pensó que su aspecto era muy similar a las rocas de la región de Portland, en Gran Bretaña.

El cemento portland se fabrica con piedra caliza y arcilla. La mezcla es calcinada y el clinker que resulta, molido y convertido en un polvo.

El proceso de fabricación puede ser dividido en tres etapas principales: la preparación de las materias primas, su calcinación en hornos especiales y el molido del clinker para obtener el cemento en polvo.

UN POCO DE HISTORIA:

En el año 1750 el Ing. John Smeaton (Inglaterra) trató de obtener un aglomerante netamente hidráulico, una especie de cemento de hoy día, que tuviera la propiedad de endurecerse bajo el agua, como ya antiguamente usaban los romanos en sus obras, mezclando la cal con puzolana, producto este de origen volcánico de color amarillento verdoso o marrón de Pozzuoli, cerca de Nápoles, capaz de endurecerse en contacto con agua y transmitir esta propiedad a la cal común.

Este mismo producto, formado por la descomposición de antiguos yacimientos volcánicos se lialla en abundancia en las barrancas del río Rhin (en d'Andernach, valle de Brohlbaen) con el nombre de "trass".

Ha servido este producto para preparar mezclas hidráulicas y fue extensamente usado, por ejemplo, en Holanda en la construcción de obras marítimas.

Smeaton necesitaba tal tipo de material para construir un faro sobre los peñones de Eddystone en Inglaterra. Realizó varios y prolongados ensayos con las piedras calcáreas margosas de Abertaw, condado de Clamorghan, las que molidas y luego calcinadas daban la posibilidad de obtener morteros fuertes y que se endurecían en contacto con el agua.

Fue, en realidad, una cal de carácter eminentemente hidráulico, precursora del actual cemento artificial tipo Portland de fragüe lento.

El faro, construido con este material, fue demolido 120 años después a fuerza de dinamita.

En 1795 Parkes (Inglaterra) descubre en la isla Scheppey piedras calizas con 35.% de arcilla (sílice y alúmina) con las cuales logra obtener un ligante propiamente cementicio, al que da el nombre de "cemento acuático".

El Ing. Yicat (Francia) en 1818 se dedica al estudio de los productos calizos (molidos y calcinados) y establece por vez primera las normas de: fraguado, endurecimiento, resistencia a compresión y tracción, sutileza de molienda, índice de hidraulicidad y las propiedades químicas.

Pero recién en el año 1824 un albañil inglés, Joseph Aspdin, consiguió fabricar un material cementicio por trituración y calcinación de piedra calcárea y arcilla.

El elemento calcáreo lo recogía en los caminos, triturado por los vehículos, y lo mezclaba con arcilla molida.

Esta mezcla la sometía a la calcinación en hornos rudimentarios y así obtuvo el "clinker" que volvía a moler para obtener cementó en polvo.

A este producto Aspdin le dio el nombre de "Cemento Portland", por tener la dureza y color semejantes a las piedras de las canteras de Portland en Inglaterra.

Los hijos de Joseph Aspdin, James y William, desarrollaron y perfeccionaron la fabricación del cemento.

Cemento común, tipo Portland:

En general, tal designación corresponde siempre al cemento artificial común de fraguado lento.

Es un aglomerante eminentemente hidráulico y su composición y propiedades varían ligeramente, según su procedencia.

Este tipo de cemento es un polvo de color gris, algo verdoso.

Su densidad, peso aparente, en estado suelto es de 1150 a 1400 Kg. por m3. y el peso específico real es de 3100 a 3200 Kg. por m3.

Debe entenderse por "estado suelto" del cemento, tal como queda este en el recipiente al llenarlo, y por "estado compacto" cuando se sacude el recipiente para que el cemento se asiente.

En este último estado el peso del cemento es de 1850 a 2010 Kg. por m3., aproximadamente.

Promedio de 1910 Kg. por m3.

Tiene mucha importancia para determinar el peso aparente (densidad) del cemento — peso de un litro — la manera de llenar el recipiente. También tiene influencia la capacidad y la altura de este último.

El modo de llenar un recipiente de 1 ó 5 ó 10 litros de capacidad, para determinar, la densidad del cemento en estado suelto, se pesa previamente el recipiente vacío.

Luego se llena este, dejando deslizarse suavemente el cemento por una tabla inclinada a 45°.

Una vez lleno el recipiente, sin sacudirlo, se vuelve a pesar.

La diferencia de las pesadas dará el peso del cemento en estado suelto.

Según las experiencias, la densidad del cemento es tanto menor cuanto mayor es su grado de finura de molido.

Para la conversión del peso del cemento tipo Portland normal a volumen, o viceversa, se acepta generalmente, como peso aparente (densidad), que 1 m3. de este pesa 1400 Kg., — aunque su valor medio es de 1270 Kg.

Su coeficiente de "aporte" es aproximadamente igual a 47 % (vacíos 53 %).

Composición Química:

El cemento se compone de Cal + Arcilla (sílice y alúmina), elementos que varían dentro de los siguientes límites:

1) 58 a 66 % de óxido de calcio (CaO), producto de cocción de piedras calizas que se presentan en la naturaleza en estado de carbonato de calcio (CaCO2).

2) 19 a 26 % de sílice (óxido silícico Si02).

3) 3 a 6 % de Alúmina (Al2O3).

4) 4 a 7 % de óxido de hierro (Fe203) que se agrega como fundente.

Además contiene, como máximo, 2 % de anhídrido sulfúrico, de 1 a 3 % de magnesio y hasta 3 % de álcalis.

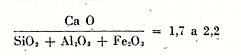

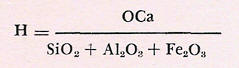

El cemento común, en resumen, es un aglomerante hidráulico que no debe contener menos de 1,7 partes de cal por cada parte, en peso, de los componentes (sílice + alúmina + óxido de hierro), — producto que se obtiene por trituración y mezcla íntima de todos estos elementos y luego su cochura hasta el principio de fusión, cerca de 1500° C, formándose así el "clinker" que se muele finamente.

La relación de contenido de cal a los componentes, arriba mencionados, se llama Módulo de Hidraulicidad.

El cemento empastado con agua dulce se endurece y este proceso químico toma el nombre de fraguado y, según la duración (tiempo de fraguado) de este, los cementos se subdividen en: cemento de fraguado lento o de fraguado rápido. Los cementos normales son siempre de fraguado rápido y la adición de yeso (sulfato de calcio S04Ca) retarda el fraguado.

En cambio, para acelerarlo se agrega carbonato de soda (NaC02). En las obras de hormigón armado se usan solamente cementos de fraguado lento.

Terminado el proceso de fraguado, que dura alrededor de 6 horas, se inicia el endurecimiento propiamente dicho.

PROCESO DE ELABORACIÓN DEL CEMENTO PORTALD

PREPARACIÓN DE LAS MATERIAS PRIMAS:

La primera etapa en la fabricación del cemento la constituye la extracción, de las canteras, de las materias primas y su mezclado con agua para asegurar su mezcla íntima.

Hay una diferencia en el proceso según se utilice piedra caliza o greda, lo cual puede ocurrir, dependiendo de cual material esté disponible o sea más barato. Ambas sustancias son químicamente iguales (carbonatos de calcio) pero sus propiedades físicas difieren ligeramente.

De ahí que también su procesamiento sea ligeramente diferente.

Cantera de Piedra Caliza

En el caso de la greda, se la transforma en pequeñas partículas en molinos especiales. Se la mezcla con agua y arcilla, y el barro es filtrado para eliminar toda partícula gruesa, que es retirada, molida en un molino de bolas y devuelta a la corriente principal.

La piedra caliza, una vez sacada de la cantera, es molida finamente y mezclada con arcilla y agua, y el barro resultante pasado por un molino de bolas que vuelve a molerlo.

Desde este momento el proceso es siempre el mismo, así se haya empleado caliza o greda.

El barro es llevado a grandes depósitos donde se lo revuelve continuamente.

FORMACIÓN DEL CLINKER:

El barro mencionado no es sino una simple mezcla húmeda de los ingredientes básicos.

Ahora se lo transfiere a un largo horno rotativo donde sufrirá varios cambios químicos y emergerá como clinker.

En la primera etapa se produce el secado por evaporación de toda el agua.

La mezcla sigue su avance a lo largo del horno (largo tubo de acero de unos 130 m. de longitud) aumentando cada vez más su temperatura.

Los cambios químicos que tienen lugar son muy complejos y no del todo comprendidos aún.

Parece probable que cuando la arcilla, que es un silicato de aluminio, es calentada, primero se deshidrata al tiempo que el carbonato de calcio del yeso o de la caliza pierde bióxido de carbono para dar cal viva, exactamente igual a lo que ocurre en un horno de cal.

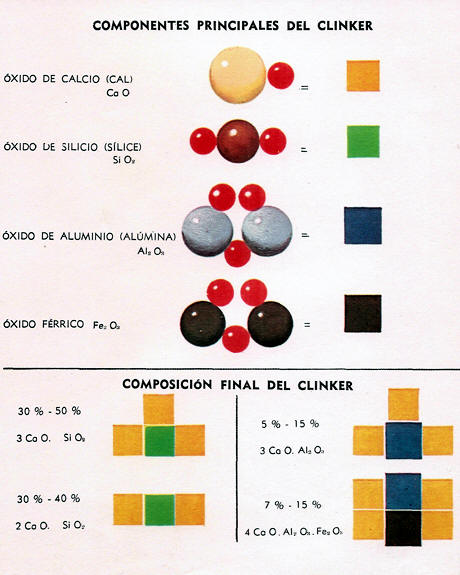

A medida que estas sustancias se aproximan al extremo del horno se ponen al rojo blanco (su temperatura es de unos 2.500° G.) y entran en nuevas combinaciones químicas que dan por resultado el clinker, sustancia vitrificada que contiene óxidos de calcio, aluminio y silicio que se unen en compuestos tales como el silicato tricálcico (3CaO Si02) y aluminato tricálcico (3CaOAl2O3).

Clinker

El horno rotativo posee una ligera pendiente para que los materiales avancen fácilmente a lo largo de él.

La altísima temperatura del extremo se obtiene quemando algún combustible, que en nuestro caso hemos supuesto sea carbón finamente pulverizado, aunque puede utilizarse petróleo o gas natural.

Un horno rotativo produce algo así como 500 toneladas de clinker cada 24 horas y consume unos 400 Kg. de carbón —o su equivalente— por cada tonelada de cemento.

Antes de que abandone el horno el clinker incandescente es enfriado, lo que puede hacerse mediante aire frío, mientras cadenas de acero colgadas en su interior ayudan a extraer el calor.

Al igual que en todas las otras etapas, se hacen periódicamente ensayos para, comprobar la calidad del producto final.

DEL CLINKER AL CEMENTO

A continuación el clinker es almacenado hasta que se lo necesite para molerlo.

Antes y durante la molienda se agrega una determinada cantidad de yeso (sulfato de calcio), el cual sirve para ajustar la velocidad de fraguado del cemento después que se le agrega agua.

En los molinos las piedras de clinker son finamente pulverizadas. Luego el polvo es llevado mediante bombas neumáticas a grandes silos, listo para ser retirado.

Para su uso suele embolsárselo, en bolsas de papel o de arpillera, de 50 Kg. de capacidad.

PROPIEDADES DEL CEMENTO PORTLAND

El clinker posee un aspecto de polvo color gris verdoso cuyo peso específico oscila entre 3,05 y 3,15.

Al ser amasado con agua se solidifica.

Se dice entonces que el cemento fragua.

El fraguado dura alrededor de una hora, y una vez terminado la resistencia del cemento aumenta en forma lenta y progresiva.

El proceso de endurecimiento dura meses y años pero al cabo de los 28 días de terminado el fraguado, el material alcanza un 70 por ciento de la máxima resistencia que adquiere durante su vida útil.

Durante el tiempo que dura el fraguado se protege el material del viento y del sol para evitar un desecamiento excesivamente rápido.

Con este fin se lo moja periódicamente. Si una vez iniciado el fraguado se agrega agua a la masa se hace difícil el endurecimiento.

Por ello, nunca se prepara mayor cantidad de pasta que la utilizable inmediatamente. La temperatura a que se realiza el fraguado influye en la resistencia y, ésta disminuye si sufre los efectos de una helada.

De acuerdo con el tiempo de fraguado, dos son los tipos de cemento más usuales. Son los cementos de fraguado lento y los de fraguado rápido.

Los de fraguado lento son los empleados normalmente por su resistencia mayor y su mejor manuabilidad.

El yeso retarda el proceso de fraguado. Los cementos de fraguado rápido son utilizados en obras hidráulicas.

El frío y el calor hacen variar muy poco el volumen del cemento portland pero existe un excedente en las proporciones de contenido de cal o yeso o, si la mezcla es defectuosa, se produce una variación de volumen fuera de lo normal que se manifiesta mediante grietas de expansión.

Un factor que incide preponderantemente sobre la resistencia es el tamaño de las partículas que lo constituyen.

Al disminuir el tamaño de las partículas crece la resistencia.

Cuando las partículas son excesivamente pequeñas el efecto se invierte, disminuyendo la resistencia.

Por estas razones se determina la composición granulométrica de los cementos mediante tamices que responden a normas establecidas por institutos y sociedades especializadas en investigaciones sobre cemento.

MÓDULO O ÍNDICE HIDRÁULICO

Los principales constituyentes del cemento portland son: cal (OCa), sílice (SiO2), alúmina (Al2O3) y óxido férrico (Fe2O3).

La cal actúa como base, mientras que los óxidos restantes actúan como radicales ácidos.

La relación entre ambos es una característica fundamental en un cemento y fue llamada índice o módulo hidráulico por Michaelis.

Si un cemento tiene un índice hidráulico inferior a 1,7 no pertenece al tipo portland.

Si el índice es superior a 2,5 existirá un exceso de cal y aparecerán grietas de expansión.

La presencia de cal en la composición de un cemento le da aptitud para el fraguado.

La sílice hace más fácil el endurecimiento pero al mismo tiempo un exceso en las proporciones de sílice retarda el fraguado.

El principal responsable del endurecimiento es el silicato tricálcico.

Al disminuir la proporción de cal se forma silicato bicálcico cuya capacidad de endurecimiento es menor.

La alúmina también contribuye al endurecimiento pero al crecer la proporción en alúmina disminuye el tiempo de fraguado. Esta sustancia da al material resistencia a la acción del agua, y por ello los cementos con alta proporción de alúmina son aptos en perforaciones de campos petrolíferos.

ENSAYOS DE CEMENTOS

Para determinar la rapidez con que se produce el fraguado, se emplea la aguja de Vicat.

Ella se mide determinando la profundidad de penetración de una aguja de un milímetro cuadrado de sección bajo la acción de un peso de 300 gramos.

La resistencia se mide mediante ensayos mecánicos. Con ese fin, se fabrican probetas de formas especiales que se someten a esfuerzos distintos en máquinas apropiadas.

La romana de Michaelis es una máquina empleada para determinar la resistencia a la tracción de una probeta de cemento de forma conveniente, lista es sometida a un esfuerzo de tracción que crece en forma lenta y gradual hasta que se rompe.

Para determinar la resistencia a la compresión se usa la máquina de Amsler-Amagat en la cual se toma un cubo de 7 cm. de lado y se lo somete a un esfuerzo creciente de compresión hasta la rotura de la pieza.

ACCIÓN DEL HIELO Y DE LAS BAJAS TEMPERATURAS

Es de temer la acción del hielo durante la preparación de la pasta y en el primer período de estacionamiento.

Una vez seco, el material no sufre influencia dañosa del hielo.

Tomando las debidas precauciones, la acción del hielo no será tan perniciosa.

Obras de fundación profunda suelen realizarse sin tomar cuidados especiales.

El cemento portland común, empastado a bajas temperaturas, inicia el fragüe con retardo y está sujeto a mayor lentitud en el fraguado y endurecimiento, adquiriendo una menor resistencia final que en condiciones normales de temperatura.

Esta disminución puede alcanzar valores del 30 al 60 %.

Las precauciones a tomar en el caso de bajas temperaturas son: no manipular las pastas si presentan un principio de hielo; para el estacionamiento, no considerar los días de helada, retardando el desencofrado; cubrir con telas u otros aislantes la obra apenas terminada y si fuera posible calefaccionar el ambiente.

En los casos de obras pequeñas se puede emplear agua tibia para preparar la pasta, teniendo en cuenta que al mismo tiempo se requiere una mayor cantidad de agua.

SUPERCEMENTO

El supercemento contiene los mismos elementos del cemento portland con agregados que no exceden del 0 %.

Es de gran resistencia inicial.

No es más que un portland de mejor calidad, lo cual se logra con molienda, mezcla y cocción cuidadosas de las materias primas.

El endurecimiento de este tipo de cementos es mucho más rápido y su resistencia final es superior. Se lo emplea en las obras en que es preciso desencofrar al cabo de poco tiempo, tal como en el caso de reparación de un puente cuyo tránsito queda cortado durante el lapso que dura la obra.

UTILIZACIÓN DEL CEMENTO

El cemento es empleado como parte de un mortero. Éste es el resultado de la mezcla de arena, agua y un aglomerante.

El mortero de mayor uso es el de cemento.

La arena ha de ser de piedra dura y no debe contener impurezas de barro, arcilla o materias orgánicas. Si los granos de arena son porosos, el mortero será mediocre.

Las arenas cuyos granos presentan superficies rugosas, facilitan la adherencia del cemento y dan morteros muy resistentes.

El tamaño de las partículas que constituyen la arena influye sobre la resistencia del material final.

En general aumenta la resistencia al crecer el tamaño de las partículas.

La arena más conveniente para un mortero es aquella que se halla integrada por granos finos y gruesos en proporciones tales que los espacios vacíos se reduzcan al mínimo.

El tipo de agua empleada para la mezcla es un factor (pie también incumbe a la resistencia.

El agua de manantial es la más conveniente.

El agua de mar aumenta el tiempo de fraguado. la industria de la construcción moderna emplea el cemento portland en gran escala, especialmente como constituyente del hormigón.

Éste es una mezcla de mortero y grava.

Las gravas son piedras machacadas y cantos rodados.

El hormigón resulta al rellenar los huecos del canto rodado con mortero.

Históricamente el hormigón a base de mortero de cal fue utilizado por los romanos, en sus dos formas: fabricándolo en el sitio destinado a la obra, dándole forma con el auxilio de cajas o encofrados y en bloques, o sea previamente moldeados, que transportaban luego al lugar de la obra.

Durante la Edad Media fue empleado sólo en algunas construcciones, como en las fundaciones de la catedral de Salisbury, obra del siglo XIII.

En la actualidad el hormigón se emplea en glandes represas, en obras públicas en general, en la construcción de carreteras, en estructuras resistentes para edificios, etc.

Por sus características el hormigón ofrece ciertas ventajas con respecto a otros materiales de construcción, tales como madera y piedra, pues se moldea y trabaja fácilmente.

Realizada la mezcla se la vuelca en cajas o encofrados donde se endurece conservando su forma la proporción de cemento de un hormigón influye sobre su resistencia.

Cuanto mayor es la proporción de cemento mayor es la resistencia, pero se encarece.

VENTAJAS E INCONVENIENTES

DE LAS CONSTRUCCIONES DE CEMENTO

Ya hemos indicado algunas de las ventajas y de" ventajas del cemento y hormigón con respecto a otros materiales de construcción.

En líneas generales podemos resumir las ventajas en las siguientes: presenta las características de las construcciones en piedra unidas a la ligereza de las de hierro; los gastos de mantenimiento desaparecen o se reducen al mínimo; muy buena resistencia a la acción del fuego; las materias primas son de fácil y económico aprovisionamiento; por lo higiénicas, las construcciones hechas de cemento ofrecen conveniencias con respecto a los otros tipos: requieren poco personal especializado.

No obstante todas las ventajas enumeradas presentan algunos inconvenientes: como las construcciones de hormigón son de naturaleza monolítica, adquieren una gran sonoridad que puede corregirse mediante el empleo de una capa de escorias u otros materiales aislantes; transmisión de calor en paredes externas o terrazas, lo cual puede remediarse mediante cámaras de aire; transmite las vibraciones que pueden resultar muy molestas en construcciones destinadas a máquinas en movimiento.

AGUA EN LAS MEZCLAS DE CEMENTO

Numerosos experimentadores han realizado trabajos de investigación sobre la importancia de la cantidad de agua que debe contener una mezcla de cemento.

Como resultado de esas experiencias se ha establecido que la cantidad de agua o, mejor aún, que la relación entre el agua y el cemento que contiene una mezcla influye en la resistencia del material final la resistencia aumenta al disminuir la cantidad de agua, dentro de ciertos límites.

Si el porcentaje toma un valor inferior a cierto límite, se hacen imposibles algunas reacciones químicas y parte del material ligante permanece inerte.

Las relaciones agua-cemento para un mortero de cemento portland están entre 0,4 y 0,5.

Fuente Consultada:

Lo Se Todo Tomo I

Revista TECNIRAMA N°29

El Calculista de Estructura Hormigón, Hierro y Madera de Simón Goldemhorn

Enlace Externo: Historia del Cemento