Funcionamiento de un Alto Horno y el Proceso Quimico Interno

Funcionamiento de un Alto Horno - Procesos Químicos

Los hombres primitivos sabían ya que haciendo una gran hoguera sobre tierras ricas en minerales de hierro podían extraer este metal.

También sabían que avivando dicha hoguera mediante una fuerte corriente de aire el rendimiento y la velocidad del proceso se mejoraban notablemente.

Hoy día, se ha determinado con exactitud el mecanismo químico de este proceso:

el carbón empleado directamente como combustible u obtenido durante la combustión se combina con el oxígeno de los óxidos de hierro, para dejar, como residuo, una masa esponjosa de este metal.

Los altos hornos actuales funcionan basados en este principio.

Su denominación proviene, como es natural, del gran tamaño que han de tener para que su rendimiento resulte económico.

Es un hecho bien conocido que el hierro, en presencia del oxígeno y de la humedad del aire, se oxida, formándose sobre su superficie una capa rojiza, conocida con el hombre de orín (óxido).

Este proceso es, en realidad, el inverso del de su obtención. Muchos minerales de hierro presentan el mismo color rojizo y el mismo aspecto general que el orín.

Otros son de color amarillo o púrpura, y pueden presentarse en forma de polvo o como conglomerados duros.

El mineral de hierro más común es la hematita, que está constituido por óxido férrico (Fe203).

A veces es necesario extraer el mineral de yacimientos muy profundos, mientras que, en otros casos, se presenta en minas superficiales, utilizándose en su extracción grandes excavadoras mecánicas.

Cualquiera que sea la fuente del mineral, después de ser extraído sufre una serie de análisis y se clasifica de acuerdo con los resultados obtenidos.

Es muy importante determinar, en este punto, la riqueza del mineral, es decir, su contenido en hierro, de forma que pueda ser calculada, aproximadamente, la cantidad de mineral que ha de rendir, así como la cantidad de impurezas que le acompañan, ya que algunas de ellas pueden ser eliminadas en un proceso preliminar de tostación.

Mientras que los hombres primitivos utilizaban carbón como agente reductor de los óxidos de hierro, actualmente se utiliza coque, una forma de carbón que se obtiene como residuo en la destilación de la hulla; se necesitan, por lo general, tres toneladas de hulla para producir dos de coque.

Éste presenta muchas ventajas, ya que se encuentra exento de cenizas, y es muy fuerte y resistente, lo que resulta imprescindible para que soporte el enorme peso a que se encuentra sometido en los altos hornos.

La piedra caliza u otro fundente apropiado es la tercera materia utilizada en la producción de hierro.

Su misión es la de combinarse con la ganga (acida ó básica) que acompaña al mineral, para formar la escoria, sustancia vítrea que puede ser fácilmente separada del horno.

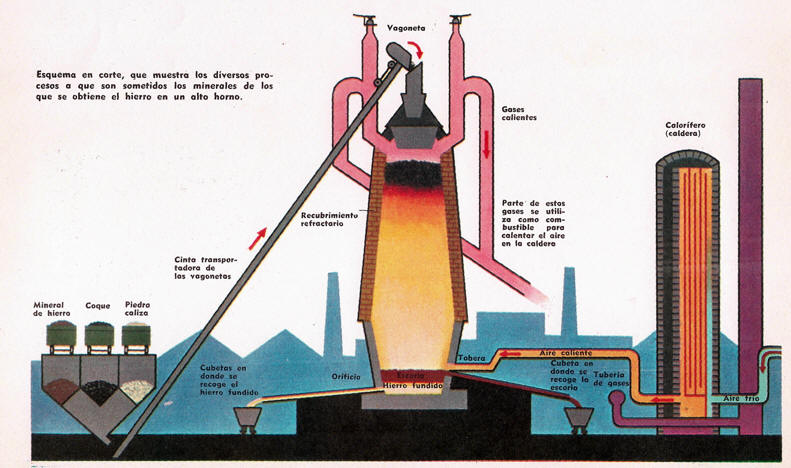

Un alto horno moderno consiste en un enorme cilindro de acero, de unos 30 metros de alto, recubierto internamente con ladrillos refractarios; produce unas 1.500 toneladas de hierro cada 24 horas.

El proceso es continuo, y los altos hornos funcionan sin parar, día y noche, durante un período de 5 años, pasado el cual se desmantelan parcialmente, para proveerlos de un nuevo recubrimiento de ladrillos refractarios.

En su parte inferior van provistos de un crisol, en donde irá a depositarse el hierro fundido junto con la escoria formada que, debido a su menor peso, flota en la superficie.

Tienen la forma de dos troncos de cono unidos por sus bases mayores.

La altura del primer cono es mucho mayor que la del otro que, naturalmente, está invertido, por lo que el alto horno presenta su mayor diámetro, aproximadamente, a 1/5 de su altura total, cerca de la base.

A nivel del suelo, y próximo al horno, existen tolvas especiales, en las que se almacenan las respectivas cargas de coque, caliza y mineral de hierro.

Las tres tolvas, por orden, dejan caer su contenido en una tolva general, cuyo orificio de salida está situado sobre una vagoneta fija a una cinta transportadora, que eleva la carga hasta la parte superior del alto horno.

La carga de mineral, coque y piedra caliza se vierte mecánicamente en una tolva especial situada en el extremo superior del horno, que termina en una campana cónica.

Esta tolva va provista de un mecanismo que puede hacerse funcionar desde abajo.

Esto hace posible la ausencia de operarios en esta zona del alto horno.

Esquema de un alto horno

• ► MINERALES DE HIERRO

Después del aluminio, el hierro es el elemento metálico más abundante en la superficie terrestre.

Las especies minerales en en las que el hierro entra a formar parte pueden contarse por cientos.

Es posible encontrarlo en muchos materiales terrosos, tales como arcillas, sales y arenas en general.

En mayor o menor proporción se le puede encontrar prácticamente en todas las rocas, especialmente en aquellas que contienen anfiboles, piroxenos, micas u divina.

Sin embargo, los minerales de hierro más corrientes son sus óxidos, sulfuros, carbonatos y silicatos.

La magnetita y la hematita son óxidos de hierro; la limonita es un hidróxido.

La siderita, un carbonato, es relativamente poco importante como material de partida en la fabricación del hierro.

| Mineral | Fórmula | Clasificación | % Fe Teórico |

Magnetita |

FeO - Fe2O3 |

Oxido Ferroso Férrico |

72,4 |

Hematita Roja |

Fe2O3 |

Oxido Férrico |

70,0 |

Limonita |

2Fe2O3 3H2O |

Hidróxido Férrico |

59,8 |

Siderita |

CO3Fe |

Carbonato Ferroso |

48,2 |

Al mismo tiempo que unas vagonetas van descargando en el horno, se van cargando otras en las tolvas de suministro.

De este modo, se consigue que la alimentación del alto horno sea un proceso continuo.

En la parte superior del alto horno la temperatura es relativamente baja (unos 200°C), alcanzando, sin embargo, en su base, una temperatura de unos 1.700º C.

Salida de la escoria, sustancia vítrea que contiene las impurezas y flota sobre la superficie del hierro fundido.

Soplete especial de oxigeno, para hacer un agujero en un alto horno.

Por la zona inferior, precisamente es por donde se insufla una corriente de aire caliente (entre 500° C y 1.000° C).

En algunos casos, se procura incrementar su producción, introduciendo aceite con la corriente de aire.

El consumo diario de un moderno alto horno que rinda 1.500 toneladas diarias de hierro alcanza de 2.000 a 3.000 toneladas de mineral, 1.000 toneladas de coque, 250 toneladas de piedra caliza, y alrededor de 4.000 toneladas de aire.

• Proceso Quimico Interno en un Alto Horno

El aire precalentado se introduce en el alto horno a través de unas aberturas situadas casi en su base, denominadas toberas.

El aire caliente se combina con el coque, formando anhídrido carbónico.

C + O2 ----> CO2 + Calor

Carbono + Oxígeno ----> Anhídrido carbónico

Esta reacción es exotérmica, es decir, lleva consigo la producción de calor, y, como resultado, tiene lugar una elevación de la temperatura.

El anhídrido carbónico que se forma asciende, encontrando a su paso nuevas remesas de coque, mediante el cual, en estas condiciones de temperatura, se reduce a monóxido de carbono.

CO2 + C ---> 2 C0

Anhídrido carbónico + Carbono --->Monóxido de carbono

Las moléculas de monóxido de carbono pueden, a su vez, combinarse con otros átomos de oxígeno, procedentes del óxido de hierro, para formar, nuevamente, anhídrido carbónico, con transformación simultánea de hierro metálico. A este resultado se llega por medio de una complicada serie de reacciones químicas, pero el proceso global es, fundamentalmente, el siguiente:

Fe2O3 + 3 CO ----> 2 Fe + 3 CO2

Óxido Férrico + Monóxido de carbono ---> Hierro + Anhídrido carbónico

Veamos, con un poco más de detalle, las distintas etapas que constituyen el proceso global, así como las diferentes zonas del alto horno, en donde se producen estas reacciones parciales.

Cuando se introduce el mineral de hierro por la parte superior del alto horno tienen lugar dos reacciones entre el propio mineral y los gases de salida que encuentra a su paso:

Fe2O3 + CO ----> 2 Fe + 3 CO2

3 Fe2O3 + CO ----> 2 Fe2O4 + CO2

A medida que el material se va calentando, tiene lugar en mayor proporción la reacción que forma hierro metálico, el cual va quedando sobre la superficie del mineral. Este proceso está retardado por la otra reacción.

La dirección en la que se produce la reacción:

CO2 + C <====> 2 CO

depende de la temperatura y de las cantidades relativas de CO y C02 presentes en los gases de reacción. Según se va deslizando hacia abajo, el mineral pierde gradualmente una parte de su oxígeno, cediéndolo a los gases que ascienden.

Alrededor de los 590° C la forma más estable del mineral es FeO (óxido ferroso) y la magnetita, u óxido ferroso-férrico, se reduce según la reacción:

Fe3O4 + CO -----> 3 FeO + CO2

El contacto entre el coque y el óxido ferroso, en esta zona, da como resultado la formación neta de hierro metálico. Cuando se alcanza la temperatura de 800° C (hacia la mitad del alto horno y a unos 10 metros por encima de las toberas) el hierro toma una forma esponjosa. A esta temperatura la caliza comienza a perder anhídrido carbónico, según:

CO3Ca ----> CaO + CO2

Carbonato cálcico -------> óxido cálcico + Anhídrido carbónico

Al mezclarse el hierro con el carbón disminuye su punto de fusión, por lo que, en la mitad inferior de la columna, el hierro y la escoria comienzan a fundirse y a deslizarse hacia su base.

La proporción de la reducción que sufren las impurezas en esta etapa del fundido es la principal determinante de las características del hierro que haya de obtenerse.

En esta zona, los elementos redticidos se disuelven en el hierro, mientras que los que permanecen en el estado de óxidos pasan a formar parte de la escoria.

El azufre, presente como sulfuros fundidos, es absorbido también por la escoria.

El hierro formado va depositándose en el fondo del alto horno.

A esta altura existen unos orificios de salida, que generalmente están cerrados, y que se abren una vez cada cuatro o cinco horas, para sacar unas 300 ó 400 toneladas de hierro fundido.

El hierro así obtenido contiene del 3 al 4,5 % de carbono. La mayoría de las impurezas del mineral han sido separadas mediante la piedra caliza.

En efecto, al fundirse ésta, se combina con las impurezas para formar la escoria, sustancia vítrea que también se desliza hacia el fondo del horno.

La escoria no es tan densa como el hierro fundido y flota sobre su superficie, de donde se recoge a través de un orificio situado por encima del depósito de hierro.

Antiguamente, la escoria se despreciaba; pero en la actualidad se utiliza en la construcción de carreteras (después de solidificarse y haber sido triturada), en la manufactura de cierto tipo de ladrillos y en la fabricación de cemento.

Los gases que se desprenden en los altos hornos salen, por su parte superior, a través de tuberías especiales. Se filtran para extraer de ellos el polvo que contengan y se utilizan, generalmente, para calentar calderas y otros hornos.

Debido a su contenido en monóxido de carbono estos gases constituyen un combustible de un valor razonable y generalmente se queman en calderas auxiliares, para calentar el aire que entra por las toberas.

Estas calderas son unas torres muy altas, especialmente diseñadas para aprovechar el poder calorífico de los gases desprendidos en el alto horno.

Por ellas pasa el aire que ha de alimentar a éste.

Los altos hornos producen hierro, fundido y no acero. Éste tiene un menor contenido en carbono que la fundición obtenida, y en su fabricación se le añaden, además, otros minerales de aporte, que le comunican sus propiedades especiales.

Antiguamente, el hierro fundido se vertía en pozos muertos y se dejaba que solidificara.

La mayoría del hierro fundido que se obtiene en la actualidad pasa de los altos hornos a otro lugar de la fundición, para ser convertido en acero.

Fuente Consultada: REVISTA TECNIRAMA N°68 El Alto Horno

Temas Relacionados al Acero:

Historia de la Siderurgia:Minerales de Hierro y Obtención del Acero

Segunda Etapa de la Revolucion Industrial: El Hierro y el Ferrocarril

Historia del Acero Inoxidable:Importantes Inventos en la Siderurgia

BiografÍa de Bessemer: Inventor Proceso y Convertidor de Acero

Biografia de Mittal, El Magnate del Acero en Europa

Biografia de Krupp Alfred: Origen de la Dinastia del Acero Aleman

La Cuenca del Ruhr: Zona Industrial del Acero

Enlace Externo:• Proceso siderurgico | Arquitectura en acero