Proceso de Fabricación de Ladrillos Comunes :Propiedades y Tipos

PROPIEDADES Y PROCESOS PARA LA FABRICACIÓN DE LADRILLOS

El uso de los ladrillos como un recurso, además de las piedras, para construir casas, data de los tiempos de las antiguas civilizaciones de Babilonia y Egipto.

Durante miles de años, los ladrillos se han fabricado a mano, e incluso una pequeña proporción se produce así actualmente.

Podemos decir que el ladrillo es un material de uso universal para construcciones, aun en países donde abunda la piedra, por ser un material económico, resistente, de fácil manejo y transporte y que, por sus dimensiones y fácil corte, permite construir muros de espesores variables.

Los ladrillos se dividen en varias clases: adobes (ladrillo crudo); ladrillo común, ladrillo-prensado (de máquina), ladrillo hueco y ladrillo refractario.

• La Nobleza del Adobe:

Es un ladrillo crudo, hecho de tierra arcillosa y secado simplemente al aire libre a la sombra. Se emplea en países de clima seco y caluroso, por perjudicarlo la humedad y las heladas.

Es el primitivo ladrillo que empleó la humanidad en lugares carentes de piedra blanda, fácil de labrar.

Se ha encontrado esta clase de material en los antiquísimos monumentos de Judea (Palestina), Egipto y en las ruinas que se supone pertenecen a la Torre de Babel.

También se encontró en varios antiguos monumentos de Grecia y Roma.

En la Europa meridional hasta hoy día. se emplea, a veces, esta clase de material en construcciones campestres.

En nuestro país, sobre todo en las provincias del Norte y Oeste, es muy común su empleo con buenos resultados bajo el punto de vista de duración y conservación, teniendo la precaución de levantar los muros, externos de adobe sobre un zócalo de piedra o ladrillo cocido, que sobresalga unos 30 cm. sobre el terreno natural.

Son frecuentes.

Los edificios, hasta de dos pisos, que cuentan con más de dos siglos de existencia y se encuentran en buen estado todavía.

El tamaño del adobe es grande, generalmente de unos 40 cm. de largo por unos 20 cm. de ancho y hasta 10 cm. de espesor.

Esta clase de manipostería es muy económica por ser material barato y por usar, como mortero, la misma tierra amasada con agua, que ha servido para fabricar el adobe.

Levantadas las paredes, se recubren con revoque de tierra con parte de arena fina y luego se blanquean con varias manos de cal, con lo que se obtiene una vista agradable y al mismo tiempo es un protector contra la humedad.

Las casas construidas de adobe son frescas en verano y abrigadas en invierno.

El espesor mínimo de las paredes externas debe ser del largo del adobe.

El coeficiente de trabajo a la compresión es de 2 Kg/cm2.

• Ladrillo Común.

Los ladrillos cocidos son una especie de piedras artificiales que se obtienen exponiéndolos a la acción del fuego, una vez hechos y secados a la sombra.

Su color rojo es debido al óxido de hierro que generalmente se encuentra en las arcillas o tierras arcillosas, material que se usa. para la fabricación de ellos.

Las tierras arcillosas para la fabricación de los ladrillos suelen dividirse en dos clases: grasas y margas.

Las primeras son bien plásticas y se prestan para moldear y las segundas son impuras, hasta llegar a no poder moldearse.

Para hacer un buen ladrillo se precisa una tierra arcillosa ni muy grasa ni, muy magra.

En general se elige una arcilla grasa, y se agrega una pequeña cantidad de arena silícica, pero no calcárea.

Un obrero ladrillero práctico por tacto reconoce las cualidades de la tierra para este objeto. Si no se tienen datos sobre la plasticidad de la tierra a emplearse, conviene fabricar algunos ladrillos de ensayo para ver el resultado.

La tierra se amasa con agua en canchas especiales, utilizando caballos para tal objeto o con ayuda de máquinas. Una vez bien amasada la pasta, se da principio al moldeo con cajoncitos sin fondo de la forma del ladrillo (adoberas), trabajo que se hace a mano o con máquinas apropiadas. Un obrero práctico puede moldear de 4000 a 4500 ladrillos por día.

El material se contrae mucho (alrededor de 20 %) por la cocción y, por lo tanto, las adoberas deben ser más grandes que el tamaño definitivo del ladrillo.

Al sacarlos de los moldes, se disponen en hileras, en la sombra, para secarlos.

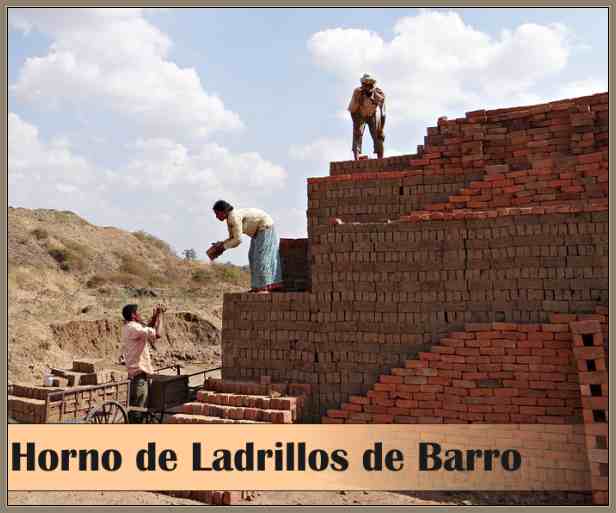

La cocción se efectúa en hornos improvisados al aire1 libre, formados por los mismos ladrillos crudos, dispuestos eri forma de pirámides truncadas, en el interior de las cuales se deja lugar para el combustible.

En la parte superior se deja un orificio para la salida del humo y otro abajo para la alimentación; el resto de la pirámide se tapa y se alisa con barro.

Los adobes se apilan colocándolos de canto, y entre hilada cada hilada se pone una capa de carbonilla. Terminada la cochura se desarma el horno y, una vez enfriados los ladrillos, quedan listos para el uso.

La operación de la cocción se hace también en hornos circulares de fuego continuo, sistema Hoffman, los que permiten hacer la cocción sin interrupción, y descargar un compartimento, mientras que los demás funcionan.

El tamaño de los ladrillos comunes, que se fabrican en el país, es de 26 ,5 a 27 cm. de largo por 13 cm. de ancho 5 a 5,5 cm. de espesor.

Hay que distinguir tres clases de ladrillo común: ladrillo de 1a. (llamados de cal); ladrillo de 2a. (media cal); ladrillos requemados o vitrificados.

Los de 1a. son bien uniformemente cocidos sin vitrificaciones, de estructura compacta, sin núcleos calizos u otros cuerpos extraños; no serán friables (desmenuzables), de tamaño uniforme; darán por golpe un sonido claro; serán duros y de color rojo marrón.

Ensayados por compresión, en probetas constituidas por dos medio ladrillos unidos con cemento portland, darán una resistencia de 90 Kg cm². a rotura.

Los de 2a. son de cocción defectuosa o irregular, de color rojo pálido, no son sonoros al golpe y poco resistentes (40 Kg/cm2 a rotura).

Esta clase de ladrillos no son aceptables y sólo podrían emplearse en obras económicas y de poca importancia.

Y finalmente los ladrillos requemados o vitrificados, los que solamente pueden ser empleados en las dos o tres primeras hiladas de las fundaciones. A pesar de ser muy duros, su defecto consiste en que no hacen buena liga ron los morteros.

TABLA N°1: Cantidad de ladrillos comunes y mezcla por cada m3 de albañilería efectiva

| Espesor ladrillo | Espesor real de la pared sin revoque | Peso del millar | ||

| 1/2 ladrillo | 1 ladrillo | 1 1/2 ladrillos | ||

| 5cm. | 442 ladrillos 0,28 m3. mezcla |

415 ladrillos 0,3 m³. mezcla |

408 ladrillos 0,32 m3, mezcla |

Secos 2.250 Kg. Mojados 2.600 Kg. |

| 5,5cm. | 410 ladrillos 0,29 m3. mezcla |

387 ladrillos 0,32 m³. mezcla |

380 ladrillos 0,33 m3. mezcla |

Secos 2.500 Kg. Mojados 2.900 Kg. |

| 6 cm. | 383 ladrillos 0,25 m3. mezcla |

360 ladrillos 0,3 m³ mezcla |

353 ladrillos 0,3 m3. mezcla |

Secos 2.750 Kg. Mojados 3.150 Kg. |

TABLA N°2: Cantidad de ladrillos comunes y mezcla por cada m2 de albañilería efectiva

| Espesor del ladrillo | 1/2 ladrillo | 1 ladrillo | 1 1/2 ladrillos | De canto |

| 5,0 cm | 55 ladrillos 0,034 m³. mezcla |

110 ladrillos 0,083 m³ mezcla |

165 ladrillos 0,13 m3. mezcla |

26 ladrillos 0,007 m3. mezcla |

| 5,5 cm. | 52 ladrillos 0,032 m³. mezcla |

103 ladrillos 0,08 m³ mezcla |

155 ladrillos 0,125 m3. mezcla |

26 ladrillos |

| 0,007 m³ mezcla | ||||

| 6 cm. | 43 ladrillos 0,032 m³ mezcla |

96 ladrillos 0,076³ mezcla |

144- ladrillos 0,121 m3. mezcla |

26 ladrillos 0,007 m³ mezcla |

| Peso de la pared por m2 | 240 Kg. | 280 Kg. | 720 Kg. | 125 Kg. |

► LA AUTOMATIZACIÓN:

Sin embargo, como sucede en otros muchos campos, la necesidad de grandes cantidades y el alto coste del trabajo manual, ha obligado a esta industria a buscar procesos nuevos, mecanizados en gran parte.

Un ejemplo característico es la fabricación de los ladrillos tipo fletton, que se describe aquí, aunque no todas las empresas utilizan técnicas idénticas.

El proceso de fabricación que a continuación detallamos toma, como elemento tipo, el ladrillo realizado con base arcillosa.

Este material acredita la calidad del producto terminado y proviene de minas, casi siempre superficiales, donde la máxima profundidad de perforación no excede de 20 metros.

Casi todos los países del mundo poseen arcillas que llenan las condiciones mínimas para la fabricación de ladrillos.

Antes de que se pueda extraer la arcilla es necesario quitar la capa de tierra que la cubre, por medio de una excavadora (dicha capa puede tener una profundidad de 4,5 a 9 metros).

La arcilla se saca también con una maquinaria análoga, y con ella se llena una tolva, que, a su vez, sirve para cargar los vagones de ferrocarril. El tren conduce la arcilla desde la mina a la fábrica de ladrillos.

La primera etapa de la fabricación consiste en la molienda, mediante la cual los terrones de arcilla se desmenuzan en partículas menores de 3 mm.

A continuación, se tamizan, para eliminar la materia de tamaño excesivo, y seguidamente se pasan a las prensas mediante un trasportador.

La arcilla se deja ligeramente seca (al contrario de como se utiliza, en otras técnicas de fabricación, es decir, con mucha agua).

En las prensas, la materia prima se moldea en forma de ladrillos; en cada prensado la máquina produce dos ladrillos, mediante un doble juego de moldes.

En esta operación, es necesario ejercer una gran presión (aproximadamente, 4 toneladas por cm.2), a fin de asegurar que los ladrillos tengan la suficiente consistencia para colocarlos derechos en el interior del horno, sin que sea necesario un secado preliminar.

El trasporte del ladrillo crudo y plástico al horno presenta un problema de manipulación, puesto que es necesario apilar cuidadosamente grandes cantidades de ellos.

Para resolverlo, se ha introducido una serie de cintas trasportado-ras, controladas electrónicamente, que apilan los ladrillos de tal forma que pueden trasportarse fácilmente al horno, mediante carretillas elevadoras.

► COCIDO DE LA ARCILLA

Los ladrillos crudos se componen, básicamente, del mismo material que se extrajo del suelo.

En el horno se someten a elevadas temperaturas para endurecerlos y modificarlos químicamente.

Un horno puede tener 36 cámaras (en los de mayores dimensiones), y en cada una de ellas se pueden colocar hasta 40.000 ladrillos; allí permanecen, unos 18 días.

La operación consta de dos fases, la de secado y la de cocido. Durante -la primera fase, se elimina de la arcilla una gran cantidad de humedad y de gas (aproximadamente, 40 toneladas en cada cámara).

A continuación, se aumenta la temperatura hasta unos 1.000°C y se mantiene así, 24 horas.

Con esta operación, termina el cocido; entonces, se enfría el horno, se sacan los ladrillos y se almacenan hasta que se necesiten.

Las operaciones descritas anteriormente constituyen el proceso plástico duro, pero no es la única técnica que se utiliza para la fabricación de ladrillos.

El procedimiento de corte por alambre es otro método que también sa utiliza mucho; con esta técnica se elabora, primero, una masa de arcilla blanda de dimensiones adecuadas (que se extrae de manera análoga a como sale la pasta dentífrica del tubo), y a continuación se va cortando en trozos con forma de ladrillo, mediante un alambre.

De hecho, con cualquier técnica que se utilice, el tamaño de la pieza de barro es algo mayor que el ladrillo que se quiere conseguir, para compensar el fenómeno de contracción que tiene lugar durante su cocido.

Los problemas surgen cuando se trata de establecer normas sobre el tamaño y calidad de los ladrillos.

Por ejemplo, la "British Standards", miembro de la Comisión de Normas Internacionales, que no es más que una organización que se propone coordinar los esfuerzos de productores y consumidores para la mejora, tipificación y simplificación de los materiales industriales, decidió que a partir de 1963, los ladrillos corrientes de arcilla para construcción debían tener en Inglaterra las medidas siguientes: 21,90 cm. por 10,47 cm. por 6,66 cm, ó 21,90 cm. por 10,47 cm. por 7,30 cm.

Sin embargo, a causa de la naturaleza de la materia prima y del proceso de fabricación, no es posible hacer todos los ladrillos exactamente iguales.

A este respecto, existen unos límites de tolerancia que especifican que las dimensiones de los ladrillos pueden variar, como máximo, en un 1 % de las establecidas.

Se pueden realizar medidas satisfactorias de comprobación, disponiendo una pila de varios ladrillos.

Otras pruebas consisten en medir su resistencia a la compresión (resistencia que ofrecen a la trituración), su capacidad de absorción de humedad, y los cambios de tamaño que experimentan en este fenómeno.

La mayoría de los problemas surgen cuando entran en conflicto las exigencias de tipificación de los consumidores, y las dificultades que encuentran los productores para lograr ladrillos de calidad y tamaño uniforme.

► ARCILLA PARA LA FABRICACIÓN DE LADRILLOS

Los depósitos de arcilla se componen de partículas rocosas muy finas.

La arcilla contiene minerales y sustancias pegajosas o coloidales que absorben agua y forman una masa plástica.

La mayoría de los tipos están constituidos de cantidades variables de óxido de aluminio y arena (bióxido de silicio); se formaron a partir de rocas de origen volcánico (ígneas) por acción química, a través del tiempo, sobre los feldespatos (silicatos de aluminio que contienen potasio, sodio y calcio) y los silicatos de hierro y magnesio.

Cuando la arcilla se calienta, pierde agua, se seca y se contrae.

El grado de contracción depende de la cantidad de agua que contiene; una contracción excesiva puede indicar que la arcilla no es adecuada para la fabricación de ladrillos ni para la manufactura de objetos cerámicos.

Por ello, se realizan, en este sentido, pruebas exhaustivas para determinar la calidad de las arcillas.

La contracción se puede reducir, hasta cierto punto, mezclando la arcilla con arena o material cocido.

No teda el agua que existe en un ladrillo crudo se elimina en las primeras etapas del horneado, puesto que parte se combina químicamente con otras sustancias para formar silicatos.

El propósito de la cocción es producir la suficiente vitrificación para unir las restantes partículas que no se han fundido.

En muchas arcillas, se presentan también pequeñas cantidades de carbono orgánico y de azufre (este último, frecuentemente, como sulfuro ferroso).

El carbón se quema en el horno y el sulfuro de hierro se oxida, con lo que el ladrillo adquiere un color rojizo.

El hecho de que exista una cierta proporción de carbono en la arcilla, permite reducir a un mínimo el consumo de carbón y, por tanto, se ahorra combustible.

• Ladrillos prensados (de máquina).

Se distinguen de los ladrillos comunes por el mayor cuidado en la elección y preparación del material, por su esmera, fabricación y por ser sometidos a gna compresión mecánica durante la elaboración, lo que las hace más resistentes.

Su tamaño es de 23 x 11 x 6.5 cm.

El peso del mular es de 2.600 Kg. secos y de 2.800 Kg. mojados.

Resistencia a rotura: 120 Kg cm2. Esta clase de ladrillos se emplea, usando morteros cernenticios, para construir pilares bases de columnas, cámaras de cloacas y en general cuando se necesita una pared de mucharesistencia a la compresión.

También se emplean en muros externos sin revoque, sino con loma de juntas (albañilería aparente). Por ej. en fábricas, depósitos, chalets, etc. o como revestimiento de muros de ladrillo común.

El ladrillo prensado debe responder a las siguientes exigencias: tener estructura compacta; estar uniformemente y bien cocido sin vitrificación; carecer de núcleos calizos u otros cualquiera, tener superficies tersas sin alabeos ni hendiduras y aristas vivas; no ser friable y de forma muy regular y sonoro al golpe.

El espesor del mortero en las juntas tro debe ser mayor de 1.cm, El peso de esta clase de albañilería es de 1.800 Kg/m3.

Fuente Consultada

TECNIRAMA N°86 La Enciclopedia de la Ciencia y la Tecnología (CODEX)

EL Calculista de Estructuras Hierro-Madera-Hormigón Tomo II - Simón Goldenhorm

Otros Temas Sobre la Elaboracion:

La Ceramica Griega:Tecnica de Elaboracion

Sintesis de las Etapas en la Elaboracion de Vinos

Proceso de Fabricacion del Cemento Portland Clinker

Fabricación de Fósforos o Cerillos

Historia del Vidrio: Origen , Tipos y Técnicas de Fabricación

Enlace Externo: Ladrillos , Su Construccion