Historia del Vidrio:Origen,Tipos y Técnicas de Fabricación

Resumen Historia y Evolución del Vidrio Tipos ,Técnicas de Fabricación y Origen

La historia del vidrio es antiquísima y su fabricación está llena de dificultades.

Vamos a seguirlo a través de sus más importantes perfeccionamientos y aplicación, y admiraremos la inteligencia y la tenacidad de los hombres que brindaron una prueba tan perfecta de lo que pueden hacer la mente y el trabajo para dar mayor esplendor a la civilización.

Después del 2000 a. de C. se descubrió en Mesopotamia que cuando se calentaba intensamente una mezcla de arena de sílice y un álcali, como la sosa o la potasa, aquella mezcla se fundía y licuaba hasta formar un vidrio.

Sin embargo, mucho tiempo antes, los artesanos del Oriente Medio habían estado trabajando con otro material, hecho de los mismos ingredientes.

Se utilizaba para construir amuletos y vasos pequeños y consistía en la mezcla de arena y álcali calentada sólo lo suficiente para que los granos de arena se fundiesen y se formara en la superficie una película vidriada.

Por lo tanto, puede afirmarse, casi sin duda alguna, que el vidrio se descubrió como resultado de un sobrecalentamiento de esa cerámica egipcia.

Los objetos de vidrio fueron raros y valiosos hasta el año 1500.

En Mesopotamia se han hallado tablillas con fórmulas para fabricar vidrio, escritas con caracteres cuneiformes, pero, curiosamente, aunque la fabricación del vidrio fue una industria importante en el antiguo Egipto, hay muy pocas referencias escritas sobre ello, razón por la que no se sabe con certeza total si los vasos de vidrio tuvieron su origen en este país o en Mesopotamia.

HISTORIA DEL VIDRIO: EL VIDRIO VIENE DEL DESIERTO

No se puede asegurar quiénes fueron sus descubridores: ¿los fenicios?, ¿los egipcios?, ¿otros?...Plinio, el célebre naturalista latino, cuenta que unos fenicios, al regresar de Egipto hacia su patria, hicieron un alto en Sidón, junto al río Belus.

Encendieron el fuego, prepararon la comida y, para su mejor cocimiento, calzaron las ollas entre dos bloques de natrón (carbonato de sodio), mercancía que ellos transportaban y que entonces se utilizaba para el teñido de la lana.

Después de comer se quedaron dormidos y dejaron el fuego encendido.

Cuando despertaron fue muy grande su sorpresa, pues en lugar de los bloques de natrón había unos sólidos transparentes y luminosos como piedras preciosas.

Creyendo que un genio había obrado un milagro, se arrodillaron en señal de adoración.

Pero el sagaz Zelú, jefe de la caravana, advirtió que había desaparecido la arena que estaba debajo de los bloques de natrón.

Encendieron nuevamente fuego sobre la arena y, al cabo de algunas horas, de aquellas cenizas salió un colado rojo y humeante. Antes de que la arena incandescente se enfriara, Zelú tomó un poco de esa materia extraña y, modeló un vaso. ¡El vidrio había sido descubierto!

Dado el carácter legendario de la narración, no podemos aseverar que hayan sido los fenicios los descubridores del vidrio, pero podemos decir que, junto con los egipcios, figuran entre sus primeros artífices.

Pruebas bastante atendibles son los descubrimientos hechos en tumbas antiquísimas (del año 2000 antes de Jesucristo).

Entre los tesoros de inmenso valor que solían ponerse al lado de las momias de los faraones, se encontraron cuentas de vidrio de variados colores, admirablemente trabajadas.

Se cree que los egipcios comenzaron a fabricar el vidrio hacia el año 1400 antes de Jesucristo.

Se dedicaron, sobre todo, a la producción de objetos artísticos y decorativos, y se especializaron en el colorido, como lo prueban las piezas encontradas en las tumbas de Tel-el-Amán.

Tanto los fenicios como los egipcios llegaron a ser los maestros de esta industria y los abastecedores más requeridos de la época.

Jarrón de Vidrio Fenicio

Jarrón de Vidrio Fenicio

EL CRISTAL: Con el nombre de cristal (krystallos), los griegos designaban al cuarzo. Con el mismo nombre se indicaba, en el período del Renacimiento el cristal de roca, una variedad de cuarzo que era trabajada como piedra preciosa.

En la actualidad, este nombre se utiliza para indicar el tipo de vidrio que tiene un gran brillo, un alto grado de refracción y una absoluta ausencia de coloración.

Estas características son debidas a la particular pureza de las materias primas y, más que nada, a la presencia de óxido de plomo.

Con el nombre de cristal se indican también impropiamente, las láminas de vidrio de espejos y de vitrinas.

Éstas no son láminas de vidrie común, aunque requieren, sin embargo, un proceso de elaboración más complicado. En efecto: el vidrio que debe volverse cristal debe ser molido y pulido. Ambas operaciones se realizan mediante cilindros que giran sobre las mismas láminas.

En el molido, se coloca entre los cilindros y las láminas arena cuarzosa, que elimina las ondulaciones de la lámina volviéndola perfectamente lisa.

En el pulido se usan cilindros revestidos de fieltro, que realizan esa acción de pulimento logrando brillo en la superficie. Existe también la denominación "medio cristal", que indica las láminas pulidas en una sola cara.

EL COMERCIO DEL VIDRIO EN LA ANTIGÜEDAD

Cuando Egipto se convirtió en provincia del Imperio Romano, pagó gran parte de su tributo en objetos de vidrio y en mano de obra, pues sus mejores artesanos emigraron a Roma.

Con la difusión del lujo y del refinamiento en las austeras casas romanas, los patricios revistieron las paredes de sus mansiones con resplandecientes planchas de vidrio.

Parece extraño que, no obstante usar el vidrio para tan diversos fines, no se les haya ocurrido aplicarlo en las ventanas.

Hasta en las casas más lujosas las ventanas eran simples agujeros con placas fijas de alabastro translúcido o amplias aberturas que se cerraban con tablas.

A medida que los romanos conquistaban nuevos pueblos iban propagando la industria del vidrio, considerado únicamente objeto de lujo.

Se establecieron fábricas en la península ibérica, en las Galias, Bretaña y en las provincias del Rhin.

Con la caída del Imperio Romano en el siglo v, esta industria se desplazó a Oriente. Bizancio tuvo el predominio en la fabricación del vidrio hasta los albores del medioevo.

Siria se consolidó en el floreciente comercio y es muy probable que los venecianos, aquellos geniales e intrépidos navegantes, aprendieran de los sirios el secreto de la difícil elaboración.

En Venecia, la fabricación del vidrio nació en el siglo X y alcanzó su máximo esplendor en el siglo XIV.

A fines del siglo XIII, el Consejo de los Diez ordenó que las fábricas de vidrio se trasladaran a la isla de Murano, para evitar que se difundieran los secretos de su elaboración.

El título de "maestro vidriero" tenía carácter honorífico y los secretos de la fabricación pasaban de padres a hijos. En 1317 un veneciano inventó el espejo de cristal.

Los Estados del norte no permanecieron indiferentes a esta nueva industria tan rica. Un agente del rey de Francia, pagando generosamente a un maestro vidriero, logró enterarse de los métodos de elaboración.

De Francia, el secreto pasó a Alemania y a Bohemia. Surgieron nuevas y poderosas industrias que compitieron con la de Murano, cuya decadencia comenzó entonces.

Gracias a los adelantos técnicos, poco a poco el vidrio dejó de ser un lujo. A fines del siglo pasado la industria del vidrio comenzó a mecanizarse (ya en 1876 el norteamericano Weber ideaba una máquina para la producción semiautomática de botellas),y desde entonces el maravilloso material se difundió cada vez más.

MATERIAS PRIMAS BASICAS DEL VIDRIO

| COMPOSICIÓN BÁSICA DEL VIDRIO: El vidrio es una mezcla de varias sustancias que no tiene composición constante; ya que varía según el tipo de vidrio. No obstante, está formado principalmente por sílice. He aquí las principales materias primas y el porcentaje aproximado en que cada una entra en la composición del vidrio: | |

| Silice (70%) | Sustancia "vitrificante" que se usa en forma de anhídrido silícico. Es muy abundante en la naturaleza, y puro y cristalizado constituye el cuarzo hialino, o sea el conocido como cristal de roca. Otras sustancias vitrificantes son el anhídrido bórico y el anhídrido sulfúrico. |

| Soda 15% (Carbonato de Sodio) | Sustancia "fundente". Facilita la fusión de la masa silícea bajando la temperatura a que ésta funde. Esta sustancia es el carbonato de sodio, llamado también soda Solvay. Otras sustancias fundentes son el carbonato de potasio, el ácido arsenioso y trozos de vidrio. |

| Cal 10% (calcio) Otras Sustancias 5% (ver abajo) | Sustancia "estabilizante". Sin ella, el vidrio, compuesto sólo por sílice y sodio o potasio, sería soluble en agua hirviendo y no podría utilizarse como tal. Sustancias varias que dan al vidrio características particulares, según el uso que de él se quiera hacer. |

Las propiedades que las materias primas otorgan al vidrio pueden dividirse en tres grupos:

1°, las que dan su consistencia y transparencia: anhídrido silícico, anhídrido fosfórico y anhídrido bórico;

2°, las que facilitan su fusión: hidróxido de sodio e hidróxido de potasio;

3°, las que impiden que el vidrio, compuesto sólo de sílice y álcali, sea soluble: óxido de calcio, óxido de magnesio y óxido de cinc.

La sílice, que es la materia esencial, se presenta bajo la forma de arena o de cuarzo y se encuentra en el lecho de los ríos y en las canteras.

El primer procedimiento, antes de la elaboración propiamente dicha, es el lavado de la arena o del cuarzo a fin de eliminar las sustancias orgánicas y arcillosas.

Luego se añaden los demás ingredientes y la mezcla se coloca en crisoles refractarios para la fusión.

Alcanza el estado líquido a una temperatura de 1300 grados; sobre la mezcla fundida flotan los residuos insolubles.

Entonces se procede a la afinación, que consiste en sacar de la masa esas materias flotantes.

El colado pasa luego al proceso de reposo hasta alcanzar los 800 grados, temperatura a la cual se lo puede trabajar mejor.

------------- 00000 ------------

El vidrio se hace enfriando ciertos materiales fundidos de tal modo que no puedan cristalizar, sino que permanezcan en un estado amorfo. El vidrio es, técnicamente, un líquido de viscosidad tan elevada que desde el punto de vista práctico es un sólido.

Las sustancias capaces de enfriar sin cristalizar son relativamente raras. La sílice o cuarzo (Si02), combinación de un átomo de silicio con dos de oxígeno, es la más común. Existen vidrios sin sílice, pero su importancia comercial es mínima.

------------- 00000 ------------

CALIDAD Y PUREZA DE LA MATERIA PRIMA:

Los grandes progresos alcanzados en la fabricación del vidrio y el cristal, hacen necesario que las materias primas que entran en su composición, contengan la menor cantidad de impurezas.

La sílice debe tener el mayor grado de pureza, aunque para la fabricación de vidrio corriente puede contener cierto porcentaje de óxido de hierro, pero cuando se trata de cristal de alta calidad, principalmente para instrumentos ópticos de gran precisión, entonces la proporción de óxido de hierro debe ser ínfima y ya que sea imposible eliminarla por completo, no debe exceder del 0.015 del 1%.

Una de las fuentes de donde se obtiene la sílice es la arena cuarzosa, que se somete a operaciones preliminares de eliminación o disminución del contenido de hierro, y de lavado y secado que duran varios días. Para algunas clases de vidrio se emplean arenas arcillosas.

También, para ciertos tipos de cristal, se obtiene la sílice de piedras y rocas de cuarzo que se someten a procedimientos de trituración y pulverización, en molinos especiales, y de tamización, hasta obtener finísimas arenas silíceas de grano uniforme.

La potasa se emplea en estado de carbonato, tan puro como se puede obtener. La sosa se usa en forma de carbonato o de sulfato.

La cal, en el de carbonato o de cal apagada, y también se emplea el silicato calcico natural. Otros silicatos naturales como el feldespato, la esteatita y el basalto, se emplean en la fabricación de botellas ordinarias.

La mezcla de la arena de sílice con las distintas substancias necesarias para su transformación en vidrio, solía hacerse a mano, pero actualmente, en las modernas fábricas se efectúa mecánicamente, en grandes tambores giratorios que tienen en su interior paletas movibles y dispositivos adecuados que sirven para mezclar apropiadamente los distintos ingredientes.

A la mezcla de materias primas, se le añade, además, una parte de desperdicio de vidrio ya fabricado y de residuos que proceden de fundiciones anteriores y cierta cantidad de álcali.

LA COMPLEJA Y MINUCIOSA ELABORACIÓN

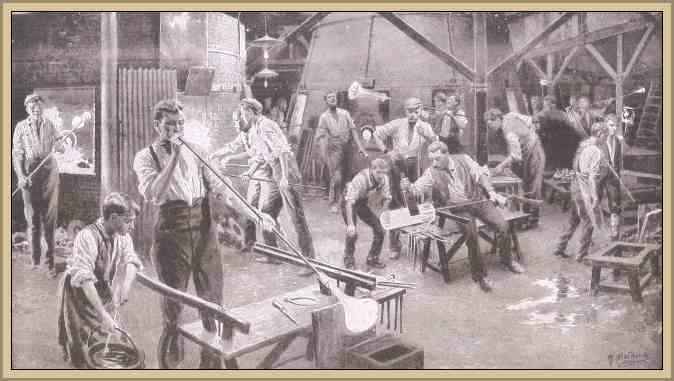

Al entrar en una fábrica de vidrio, lo primero que se siente es un calor insoportable.

Procede del clásico horno en forma de cúpula, dentro del cual están los crisoles para la fundición.

El obrero pone a prueba su destreza desde que se inicia la elaboración.

Sumerge un tubo o caña de hierro en el crisol donde hierve el vidrio, toma o "pesca" una pequeña cantidad de la mezcla en fusión y la retira rápidamente.

Tiene que transformar en ampolla esa bolita incandescente. El obrero la hace girar en la punta de su tubo, la hace oscilar y la sopla mientras está caliente. La bolita se agranda, se ahueca y adopta la forma que el obrero desea darle.

Finalmente se vuelve a cocer la ampolla y así queda lista para su uso.

En este trabajo agotador y peligroso, el obrero no sólo ha brindado su habilidad, sino también su sentido artístico. Además, sus ojos y sus pulmones han sido puestos a dura prueba en aquella atmósfera candente.

En otra sección está bullendo la materia que dará el vidrio para las ventanas.

Sacada la porción de mezcla incandescente necesaria, se la hace dar vueltas sobre una plancha de mármol.

Allí adquiere forma de cilindro, cuyos extremos deben sacarse, mientras otro obrero lo corta a lo largo con un hierro candente al mismo tiempo que derrama sobre él algunas gotas de agua.

El cilindro en estas condiciones es ablandado en el horno y extendido sobre una mesa, con un rodillo de madera.

La plancha de vidrio queda entonces lista para el pulido y el tallado. Para ello se utilizan las "ruedas de hierro" cubiertas de arena húmeda, que dan lustre a la lámina de vidrio.

En cada sección de la fábrica de vidrio descubrimos una nueva maravilla. Sentados frente a grandes mesas, los "obreros artífices" graban figuras y nombres en las frágiles copas.

Para ello se necesita mano firme y un fino sentido artístico.

La delicadeza de ciertas incisiones hace pensar en preciosos bordados con hilos de oro y plata.

Antes del grabado, el objeto de vidrio se cubre con un barniz de cera y trementina, sobre el cual se dibujan los motivos que se desea estampar. Después se lo somete a la acción del ácido fluorhídrico que corroe únicamente las partes no cubiertas por el barniz.

Y así obtenemos las copas, las botellas y toda la vasta gama de objetos decorativos que resplandecen con nuevas luces, en una perfección que parece casi fantástica.

No menos extraordinaria es la habilidad del obrero que fabrica los termómetros. Toma una porción de mezcla y la sopla hasta darle forma de pera. Otro obrero se coloca frente al primero, y pega su caña a la "pera" y retrocede, al mismo tiempo que lá estira hasta transformarla en un tubo, delgadísimo y muy largo (a veces alcanza los 40 metros).

Estos tubos tienen en su interior un canal casi imperceptible, donde se introduce el mercurio. Después se graban las distintas temperaturas. Hay fábricas que se especializan en la elaboración de material para laboratorios.

Como dicho material debe tener gran resistencia a los agentes químicos y a las variaciones de la temperatura, en su fabricación emplean vidrios especiales, por ejemplo: el de Bohemia, el de Jena, el norteamericano y el Pyrex.

Aunque la fabricación de objetos de cristal y vidrio ha experimentado grandes progresos, todavía algunas operaciones se efectúan siguiendo una técnica que requiere gran habilidad manual.

Aquí vemos a un obrero que saca del horno, con el extremo de la caña, una porción de vidrio fundido. Otro obrero, haciendo girar la caña, sopla a través de ella y transforma la masa de vidrio en una gran ampolla.

Al centro, un operario, sentado, maneja con el puntil un cilindro hueco de vidrio y perfecciona su forma.

------------- 00000 ------------

QUÍMICA DEL VIDRIO

La mayoría de los vidrios son silicatos. La sílice fundida da un buen vidrio, pero su alto punto de fusión (1.723° C) y su elevada viscosidad en estado líquido vuelven engorroso el trabajarla: es muy difícil, por ejemplo, extraer las burbujas de una masa líquida tan espesa.

Los productos de sílice fundida son caros y se los emplea sólo cuando son esenciales sus propiedades particulares: baja dilatación térmica, buena transmisión de ciertos rayos (ultravioletas), resistencia al desgaste, notable firmeza a altas temperaturas.

Para disminuir la temperatura de fusión de la sílice se añade sosa, en su forma más barata: el carbonato de sodio o sosa común; también se usa el nitrato de sodio y, a veces, la potasa.

Pero el silicato de sodio o potasio que resulta no tiene durabilidad química y hasta es soluble en agua. Este defecto se corrige añadiendo cal (en forma de carbonato de calcio o tiza).

La sílice se obtiene de la arena, que es sílice casi pura.

El vidrio común es pues una composición sodio-calcio-sílice.

El primero lo hace fusible, el segundo insoluble, la tercera le da las propiedades distintivas del vidrio.

Cuando más sosa contiene un vidrio, tanto más "fusible" es.

El vidrio de ventana es uno de los vidrios más baratos.

El vidrio verde de las botellas debe su color a la presencia de trozos de hierro (las sales ferrosas son verdosas, las férricas son rojizas), siempre presentes en la arena o en el vidrio molido utilizado como materia prima.

ORIGEN DEL ANTEOJO DE LARGA VISTA

Un niño holandés, hijo de un fabricante de anteojos, jugaba un día con dos lentes, uno cóncavo y otro convexo.

Miró con ambos una casa vecina y quedó maravillado. La veía mucho más cercana.

El padre puso los dos lentes en un tubo ennegrecido por dentro y así se obtuvo el primer catalejo.

Permaneció en estado rudimentario hasta que, en 1610, Galileo lo perfeccionó para poder estudiar los detalles de los astros.

La fabricación de vidrios para anteojos es costosa.

Una vez seleccionados los materiales por su pureza y buena calidad, la masa se pone en un horno especial, donde se funde a una temperatura altísima.

Después se enfría en el crisol mismo.

Cuando la masa se ha solidificado, se rompe en pedazos con un martillo especial para eliminar las partes imperfectas.

Luego se refunde, se hace homogénea y se vierte en moldes de distinta forma y espesor, según el grado óptico que se quiera obtener.

Los lentes se pulen luego hasta lograr exactamente la corrección deseada.

El primero que ideó máquinas para fabricar lentes de anteojos fue Leonardo de Vinci, quien nos ha dejado diseños y proyectos sorprendentes.

EL VIDRIO IRROMPIBLE

Tal vez los antiguos conocían el vidrio irrompible. Una anécdota atribuida a Tiberio sugiere su existencia en época de los romanos.

Se dice que un artesano mostró al emperador una copa de vidrio irrompible, a fin de ganarse su simpatía y librarse de una condena. Tiberio tiró la copa al suelo y, en efecto, no se rompió.

Entonces preguntó al artesano:

—¿Eres el único que conoce este secreto ?

—El único, señor —contestó el incauto, convencido de haber ganado la buena voluntad del emperador—.

—Si es así, morirás —replicó Tiberio, irritado—. Porque si el vidrio se hiciera irrompible no habría que reemplazar las piezas rotas y todas mis industrias acabarían.

El vidrio irrompible se obtiene con la unión de dos planchas de vidrio común, entre las que se intercala ,como si fuera un emparedado, una hoja de xilonita, sustancia transparente análoga al celuloide.

Con esta clase de vidrio se hacen los anteojos para automovilistas y aviadores, y las ventanillas de numerosos medios de transporte, pues no se astilla en caso de accidente.

El vidrio templado, que se obtiene mediante un enfriamiento brusco, es también inastillable y se lo utiliza en muchos objetos de uso doméstico.

VIDRIOS ESPECIALES

Los vidrios comerciales comunes contienen, además, otros ingredientes (óxidos de aluminio y magnesio) y también sustancias especiales para blanquear (como el óxido de manganeso, cuyo color alilado anula el tono amarillento) o para favorecer la oxidación.

Ciertas clases especiales tienen otros óxidos como ingredientes principales.

Así, el óxido de boro B203 (empleado en forma de ácido bórico) es un elemento esencial del vidrio Pyrex, al cual imparte una baja dilatación térmica que le permite resistir cambios bruscos de temperatura. Este tipo de vidrio se conoce como "borosilicato".

El óxido de plomo PbO se emplea en vidrios ópticos e imitaciones de piedras preciosas, porque imparte un alto índice de refracción.

Los cristales de seguridad de los automóviles se componen de dos capas de vidrio de unos 3 mm. de espesor soldadas entre sí por una capa de plástico transparente.

El vidrio desvitrificado es un vidrio cristalizado; este fenómeno, que por lo general trata de evitarse, se lleva a cabo aquí expresamente. Se lo llama Pyroceran y permite fabricar piezas mecánicas de precisión.

Para la vajilla se usa vidrio opalino. Existe un vidrio sensible a la luz, la cual crea una imagen latente que el calor desarrolla: se lo emplea para "grabar" diales de radio, esferas de reloj, o para realizar fotográficamente tramas muy delicadas para fotograbado.

La parte sensible a la luz es más sensible al agua que la otra.

El vidrio para soldar funde a baja temperatura (500°) y se usa para reparar, sin deformarlas, piezas de vidrio de alto punto de fusión.

El Vycor, por ejemplo, es sílice casi pura, sin los problemas que ésta plantea: se parte de un borosilicato, y luego se separan ambas porciones.

Actualmente se fabrican vidrios sólidos como el acero y flexibles como la seda. Se protege a los cohetes con fibra de vidrio más liviana que el aluminio e inatacable por los ácidos.

Mediante la incorporación de plomo y cerio se protege, a los investigadores, de las radiaciones letales.

También se tejen las fibras continuas de vidrio, pero su uso doméstico se limita, por ahora, a la tapicería.

Las fibras discontinuas de vidrio son buenos aisladores del calor en las calderas, y se las combina a los plásticos en los aviones (pero los acríbeos, cuyas moléculas largas entrelazadas se asemejan a un plato de tallarines, resisten mejor al desgaste y se los emplea en la "nariz" de los aviones).

Como la fibra de vidrio presenta una gran superficie para un reducido volumen, se procura eliminar de ella el sodio y el potasio, que la vuelven sensible al agua.

ALGUNOS TIPOS DE VIDRIO Y SUS INGREDIENTES

Vidrio óptico: Arena, ácido bórico, potasa, hierro, sosa.

Vidrio óptico "crown": Arena, potasa, bario.

Vidrio óptico "flint": Arena, potasa, plomo.

Tipo "Pyrex" para horno: Arena, ácido bórico, sosa, alúmina.

Vidrio para vajilla: Arena, óxido de plomo, potasa.

Vidrio de ventana: Arena, sosa, cal o tiza, magnesia, alúmina.

Vidrio de botella (blanco): Arena, sosa, caliza, alúmina, bióxido de manganeso.

Vidrio de botella coloreado: Arena, sosa, caliza, alúmina, bióxido de manganeso, óxido de hierro.

------------- 00000 ------------

Si para darnos cuenta objetivamente de los grandes progresos realizados en la fabricación del vidrio y el cristal, nos limitamos a tomar como punto de referencia el grupo de los cristales ópticos y recordamos que el primer telescopio que construyó Galileo hace tres siglos y medio, tenía una lente de seis centímetros y una amplificación de solamente tres diámetros, y lo comparamos con el potente ojo ciclópeo de cinco metros en el Observatorio de Monte Palomar, comprenderemos el largo camino recorrido por esta rama de la tecnología y de las ciencias aplicadas que, además de darnos multitud de utensilios indispensables para las necesidades diarias de la vida, nos da también valiosos instrumentos científicos como el microscopio y el telescopio, con los cuales podemos penetrar los misterios de lo infinitamente pequeño y lo infinitamente grande.

------------- 00000 ------------

LOS ESPEJOS

¿Y los espejos, esas resplandecientes superficies donde vemos reflejada nuestra imagen, qué son? Naturalmente, ellos también son vidrio, pero de noble factura y brillo perfecto. Antiguamente los espejos eran placas lisas de metal muy pulido. Por lo común se empleaba el bronce, y,en casos excepcionales, el oro y la plata.

He aquí cómo se fabrica hoy un espejo. Con una tenaza larga, el obrero levanta el crisol del horno y la colada de vidrio se extiende sobre una mesa y el líquido se empareja con un rodillo de hierro. La placa todavía flexible se deja enfriar durante tres o cuatro días en un ambiente uniforme.

Por último se la pule con un rodillo de madera y arena fina húmeda. Pero todavía no podemos llamar espejo a esa placa. Después de frotarla ligeramente con fieltro y óxido de hierro, ya está bastante bella para recibir la capa infinitesimal de plata que la transformará en espejo; ésta se deposita sobre el vidrio mediante un procedimiento químico a partir de una solución de nitrato de plata. El antiguo método del azogado con estaño y mercurio era muy tóxico para los obreros y se abandonó.

TÉCNICA

El vidrio moldeado debe enfriarse muy cuidadosamente para que no resulte muy quebradizo, ni pierda la transparencia y no se creen tensiones en su interior.

Por eso se lo somete a un procedimiento llamado recocido, en el que las piezas se calientan otra vez y se dejan enfriar lentamente en hornos especiales.

En resumen, los pasos fundamentales de la fabricación del vidrio son: fusión de las materias primas para que se combinen, moldeado del vidrio y recocido.

Variando los ingredientes de la mezcla se obtienen distintos tipos de vidrio. Cuando deben tallarse, se trazan dibujos sobre la superficie mediante discos abrasivos.

ARTE DEL SOPLADO

Otro arte de difícil ejecución es el soplado del vidrio.

El artesano toma una cantidad de vidrio en fusión por el extremo de un tubo y sopla por él. Se forma una burbuja a la que va dando forma mediante herramientas especiales, moviéndola o haciéndola rodar sobre una mesa metálica. Este sistema se usa hoy sólo para fabricar objetos especiales a los que no pueden aplicarse los métodos de producción en masa.

LAMINADO

Para laminar el vidrio se hace pasar la mezcla fundida a través de grandes rodillos.

Luego se la deja enfriar y si se desea obtener cristal se la pule entre dos muelas planas; así queda pronta para utilizarla en ventanas o espejos. En el caso de las botellas, se coloca la mezcla dentro de un molde de la forma deseada.

Luego se inyecta aire a presión para obligarla a adaptarse a ella.

Realizan esta operación máquinas automáticas que producen centenares de botellas por hora.

OTRAS APLICACIONES

Junto al arte del vidrio existe el arte de las vidrieras de iglesia (vitrales). Las vidrieras resplandecientes que vemos en las catedrales se componen de innumerables vidrios coloreados, unidos con varillas de plomo (ahora también se hacen sin plomo). Forman artísticos cuadros transparentes, como los que admiramos en las catedrales de Chartres y Notre Dame, en Francia; de Colonia y Maguncia, en Alemania, y de León, en España.

Antiguamente se coloreaba el vidrio una vez que la placa estaba terminada.

Ahora los colores se incorporan al vidrio durante la fusión. Pero la dificultad mayor consiste en reproducir el diseño correspondiente a cada una de las piezas, antes de unirlas.

El vidrio tiene muchas más -aplicaciones. D

espués de largos estudios se descubrió que, sometido a un proceso especial, es útil también para la construcción.

Es el vitro-cemento. Las fibras y los tejidos de vidrio son malos conductores del calor y se usan como material de aislación.

Su elaboración requiere máquinas especiales en las que el vidrio fundido se derrama poco a poco en un mecanismo giratorio, que lo estira en finísimos hilos.

Al ver esos hilos tan delgados y brillantes, nos parece imposible que procedan de vulgares granos de arena. Existen hoy varios materiales sintéticos transparentes, pero ninguno es tan duro e inalterable como el vidrio. Éste es insustituible, y cada día encuentra nuevos usos.

LOS VIDRIOS COLOREADOS

Como decíamos antes, el vidrio se fabrica a partir de una serie de ingredientes.

El principal es la arena, a la que se añade soda, cal y óxido de plomo.

Los colores se obtienen agregando pequeñas cantidades de óxidos metálicos.

El óxido de cadmio proporciona un color amarillo; el de cobalto, un azul oscuro, y el de oro, un rosa salmón.

Según las condiciones, los óxidos de hierro y cobre pueden dar amarillo, verde, azul y rubí.

Combinando los distintos óxidos metálicos en proporciones variables, y cuidando las condiciones de elaboración, se puede producir una gama completa de colores, y también pueden obtenerse colores veteados.

Los fabricantes de vidrios de hoy completan su "paleta" con otros varios colores.

El selenio se usa, ahora, para obtener los colores amarillo y salmón vivos, y para acentuar los marrones y rojos.

El óxido de níquel puede usarse para proporcionar un castaño grisáceo, además de un delicado color púrpura.

Gracias a los modernos métodos de purificación, pueden obtenerse materiales muy puros con los que es posible hacer vidrios muy transparentes.

Los primeros vidrios coloreados solían obtenerse algo turbios, a causa de las impurezas.

En los vidrios teñidos, el color suele extenderse por toda la masa, pero algunos tienen, solamente una capa coloreada. En ellos, se deposita una lámina delgada de vidrio coloreado sobre otra incolora y se calientan las dos hasta que se funden juntas.

Después , parte de sus superficie coloreada puede ser atacada con acido fluorhídrico, apareciendo en estas partes el vidrio incoloro.

Este tipo de industria no produce a gran escala, y como los fabricantes elaboran una amplia variedad de colores y tintes, solamente se preparan pequeñas cantidades cada vez.

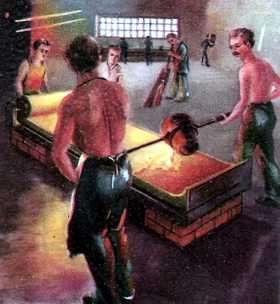

Los ingredientes del vidrio coloreado se ponen en un crisol, que se calienta en un horno hasta unos 1300° - 1350 °C, manteniendo esta temperatura durante unas 24 horas.

Entonces, se va enfriando gradualmente el horno hasta que el vidrio alcanza una consistencia suficiente como para que pueda ser recogido con el extremo de un tubo de hierro, llamado "caña", de un modo análogo a como se saca la miel con una cuchara.

La masa informe de vidrio, al hacerla girar en un bloque metálico, ahuecado, adquiere una forma cónica.

La masa de vidrio se sopla, convirtiéndola en una ampolla, y se estira, sujetando el extremo con un par de tenazas.

Durante este tiempo, la ampolla se ha enfriado y endurecido, y hay que recalentarla antes de que este tratamiento pueda repetirse, para aumentar su volumen.

Mientras se cumplen estos procesos, la ampolla continúa girando para evitar que adquiera la forma de gota.

La ampolla debe ser transformada, a continuación, en un cilindro. Se le corta el extremo y, una vez recalentada, se le da forma, haciéndola girar en el hueco cilíndrico de un bloque metálico.

El extremo curvado se ensancha con una barra.

El otro extremo es también abierto y se le da forma, quedando un cilindro de vidrio coloreado, pero con tensiones internas y de muy fácil fractura.

Estas tensiones se eliminan sometiendo el cilindro a un proceso de templado y dejando que la masa de vidrio se enfríe lentamente.

Las piezas cilíndricas de vidrio se convierten en láminas para poder emplearlas en la construcción de ventanales.

Esto se logra practicando un corte recto, a lo largo de una generatriz del cilindro, con un diamante, y aplanándolo por el otro lado. La parte superior se calienta en un horno llamado aplanador.

En éste, el vidrio va, poco a poco, ablandándose y aplanándose.

Con un bloque de madera muy dura, se nivelan las irregularidades. Posteriormente, se deja que las láminas se enfríen y endurezcan.

Miden, aproximadamente, 60 x 35 cm. y ya están dispuestas para el mercado.

Los artistas pueden escoger entre una amplia variedad de láminas coloreadas. Una rápida mirada a una ventana de vidrios coloreados nos muestra cómo los trozos de vidrio de distintas formas están unidos mediante tiras de plomo —con aspecto de maraña zigzagueante.

De hecho, la cara de un vidrio puede tener varios colores, o manchas negras, o rayas pintadas, aunque la pieza original tuviese un solo color. Los sistemas actuales para conseguir ventanas artísticas son mucho más complicados que la simple copia de un dibujo y la subsiguiente unión de las piezas de vidrio.

La ventana deberá añadir belleza al edificio, y esta función no se cumple si las condiciones luminosas son insuficientes. Su efecto depende de los rayos luminosos que pasan a través de los vidrios. Al llegar desde el exterior cierta cantidad de luz, que se difunde en el interior de la habitación, se podrá ver el dibujo, como manchas luminosas. Si el vidrio es demasiado oscuro, puede romperse el equilibrio, y la ventana resultará triste y mortecina; si permite el paso de demasiada luz, el efecto será desagradable, por deslumbrante. Por lo tanto, la iluminación del edificio es un problema que hay que tener en cuenta.

La ventana debe mantener su belleza, aun cuando se la vea a distancia, y, para ello, durante su ejecución, el artista debe tener en cuenta que el color azul tiende a extenderse con la distancia y sus límites pueden llegar a desdibujarse. Si se quiere evitar que el color se extienda, debe marginarse con un borde negro.

Si se pretende que se extienda sobre un área roja, para lograr un efecto púrpura, hay que tener en cuenta que el rojo se comporta de modo opuesto.

Al acercarse hacia la ventana, los tonos rojos parecen crecer, mientras que los amarillos dan la sensación de permanecer del mismo tamaño.

En primer lugar, se pinta un boceto, a tamaño natural, de la ventana, y después se cubre con tela de calcar.

Se trazan las divisiones mostrando dónde varía el color, y se eligen los colores básicos del muestrario de vidrios coloreados.

Los vidrios se colocan sobre el boceto y se recortan, hasta darle la forma que se desea, con un cortavidrios ordinario, dejando espacio suficiente para las piezas de plomo que unirán los trozos de vidrio.

Existen varios procedimientos para concluir la obra.

Después de cada etapa, se somete a la acción de la llama la lámina, para fijar el depósito de colorantes y eliminar la suciedad, antes de pasar a la próxima.

Un tinte eficaz para el vidrio es el color amarillo oscuro, que se obtiene pintando el vidrio con sales de plata y templándolo después. Este procedimiento fue descubierto en el siglo XIV. Se extiende, sobre la superficie del vidrio, una pasta a base de esta sal, y se la hace penetrar en la masa vítrea mediante la acción de la llama. Por este procedimiento puede conseguirse una gran variedad de efectos diferentes.

Por ejemplo, si se pinta sobre azul, el vidrio aparece verde.

Se pueden aplicar otros tratamientos a las superficies vítreas. Pueden pintarse manchas negras y rayas, con una mezcla de óxido de hierro y polvo de vidrio.

A continuación, viene el esmaltado.

Este limita la transmisión de la luz, pero se usa solamente para la luz reflejada del interior del edificio, haciendo que el área parezca verde oscuro, rojo oscuro, etc.

Los esmaltes contienen silicato de plomo y pequeñas cantidades de óxido metálico mezclados con goma arábiga y agua.

Los esmaltes también pueden ser rojos, verdes y púrpuras transparentes, pero éstos no son permanentes. La ventana es, finalmente, ensamblada y mantenida con piezas de plomo, en forma de H.

Ver:Diferencias entre el Cristal y el Vidrio

Fuente Consultada:

TECNIRAMA N°3 Enciclopedia de la Ciencia y la Tecnología (CODEX) Fabricación del Vidrio

LO SE TODO Volumen I La Historia del Vidrio

Temas Relacionados:

Biografía de Goodyear y La Vulcanizacion del Caucho Con Azufre

Historia del Sacacorcho Correcto Uso En Los Vinos

Origen de La Quiniela, Otro Invento Argentino

Baston Blanco Para Ciegos Invento Argentino

Historia de la Mayonesa Su Origen

Origen de la Guillotina

Invento La Identificacion Genética en Criminales

Historia de la Reposteria

Enlace Externo:• La historia del vidrio: Origen y expansión